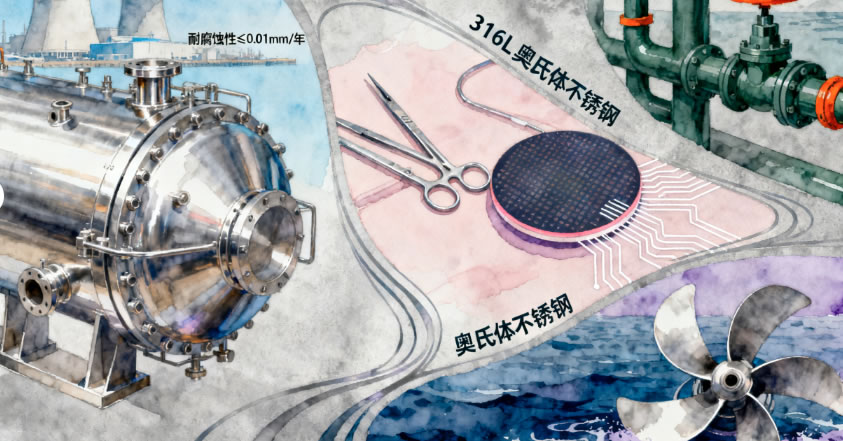

中國報告大廳網訊,在當前不鏽鋼板行業發展進程中,316L 奧氏體不鏽鋼憑藉優異的耐腐蝕性、耐高溫性、機械強度和加工性能,在核電工業、石油化工、海洋工業、生物醫學、半導體製造等多個領域應用廣泛。316L 奧氏體不鏽鋼的鎳元素作為主要奧氏體穩定元素,能提升不鏽鋼板的耐腐蝕性能及冷加工性能,但鎳原料價格昂貴。為降低冶煉成本,在無特殊要求時,企業常將鎳質量分數控制在 10.00% - 10.30% 這一 GB/T 20878 - 2024 標準下限範圍,此類不鏽鋼被稱為節鎳型 316L 不鏽鋼,可用於手術刀、餐具等日常用品。不過,節鎳型 316L 不鏽鋼因鎳含量降低,鐵素體含量相對較高,熱加工性能較差,且鐵素體可能轉變為 sigma 相、chi 相等析出相,嚴重影響不鏽鋼板的力學性能和抗晶間腐蝕性能,同時連鑄生產的不鏽鋼板坯受冷卻速率和宏觀偏析等影響,厚度方向鐵素體含量差異較大,因此有必要深入研究節鎳型 316L 不鏽鋼板坯中鐵素體特徵及冷卻速率的影響。以下是2025年不鏽鋼板行業技術分析。

一、試驗方法:節鎳型 316L 不鏽鋼板坯取樣、重熔及微觀表徵

1.1 節鎳型 316L 不鏽鋼板坯取樣

《2025-2030年中國不鏽鋼板行業項目調研及市場前景預測評估報告》指出,選取某廠生產的節鎳型 316L 奧氏體不鏽鋼連鑄板坯,其尺寸為 1200mm(長)×220mm(寬)×100mm(厚)。通過光譜儀分析得知,該不鏽鋼板坯的化學成分(質量分數)如下:C 為 0.0216%、Si 為 0.5229%、Mn 為 1.1443%、P 為 0.0348%、S 為 0.0010%、V 為 0.0915%、Ti 為 0.0020%、Cr 為 16.5798%、Ni 為 10.0031%、Mo 為 2.0107%、Cu 為 0.0890%、Al 為 0.0045%、N 為 0.0433%、As 為 0.0031%。在板坯長度 1/12 處沿厚度方向,從板坯表面向中心依次取 10mm×10mm×10mm 的樣品用於分析鐵素體變化,從表面到中心分別記為 1 - 11 號。

1.2 節鎳型 316L 不鏽鋼板坯重熔試驗及取樣

為分析冷卻速率對鐵素體含量及形貌的作用機理,在上述不鏽鋼板坯長度 1/12 處附近切取 600g 不鏽鋼作為原料,在矽鉬棒電阻爐中進行熔煉試驗。將熔煉母材裝入剛玉坩堝後置於電阻爐中,抽真空並吹氬保護,電阻爐以 0.15℃/s 的速率升溫至 1600℃後保溫 1.5h,確保母材充分熔化,且熔煉全程在氬氣保護下進行以防氧化。保溫結束後,用杯狀取樣器取鋼液置於水中冷卻,獲得 φ15mm×20mm 的圓柱狀水冷試樣;剩餘鋼液隨爐冷卻至室溫,在鑄錠中心位置切割 10mm×10mm×10mm 的樣品用於分析爐冷條件下的試樣。

1.3 節鎳型 316L 不鏽鋼板坯微觀組織表徵及熱力學計算

將不鏽鋼板坯試樣打磨、拋光後,用 0.5g FeCl₃ + 5ml HCl + 10ml H₂O 混合溶液進行化學腐蝕,再用無水乙醇清洗並吹乾,隨後置於 ZEISS AX100 顯微鏡下觀察並拍攝金相圖片,使用 Image - Pro Plus 6.0 統計鐵素體含量與二次枝晶臂間距(SDAS)。為保證統計準確性,計算鐵素體含量時,選取來自 5 個不同位置的 100x 圖片統計並取均值;統計 SDAS 時,超過 120 個數據並取均值,後文若無特殊標記,鐵素體含量均指鐵素體面積分數。

將試樣重新打磨、拋光後,置於體積分數為 10% HClO₄乙醇溶液中進行電解拋光,處理後的樣品置於 JEOL IT500 電子顯微鏡下進行電子背散射衍射(EBSD)觀察試樣中的相分布,加速電壓為 20kV,使用 channel5 軟體 Tango 模塊測量鐵素體的平均等效圓直徑作為鐵素體平均尺寸。同時,使用 JEOL EPMA - JXA iHP200F 對 10 號試樣進行電子探針(EPMA)分析,加速電壓為 20kV。

為分析不鏽鋼板坯的平衡凝固模式,使用 Thermo - Calc® 軟體計算其平衡凝固過程,資料庫使用 TCFE13。

二、試驗結果:節鎳型 316L 不鏽鋼板坯微觀組織、元素偏析及冷卻速率特性

2.1 節鎳型 316L 不鏽鋼板坯微觀組織特徵

在不鏽鋼板坯不同位置,鐵素體形貌呈現出明顯差異。距板坯表面 20mm 處,大部分鐵素體形貌為骨骼狀,且較為密集,很多已聯結成網狀結構,還發現有呈細窄條狀且平行排列的板條狀鐵素體;EBSD 分析結果除顯示骨骼狀鐵素體外,還出現少量塊狀鐵素體,計算所得平均鐵素體尺寸(平均等效圓直徑)為 8.16μm。

距板坯表面 40mm 處,板條鐵素體基本消失,鐵素體形貌以骨骼狀為主,同時存在大量分布於骨骼狀鐵素體二次枝晶上的塊狀鐵素體,且塊狀鐵素體相比板條狀鐵素體更為粗大,EBSD 測得平均等效圓直徑為 8.67μm。

距板坯表面 70mm 處,骨骼狀鐵素體依然存在,同時出現局部網狀鐵素體,這類鐵素體是在局部區域內形成的網狀結構,EBSD 分析顯示此處鐵素體平均等效圓直徑增加至 13.41μm。

距板坯表面 100mm 處,連續的骨骼狀鐵素體消失,大多轉化為平行排列的短棒狀鐵素體,仍保留原始的枝晶狀生長方式,中心鐵素體的等效圓直徑最小,為 5.33μm。

從不鏽鋼板坯沿厚度方向鐵素體含量分布來看,呈現出 「M」 型分布,鐵素體含量在 6.92% 到 11.20% 之間變化。板坯表面鐵素體含量為 7.52%,50mm 處鐵素體含量最高,達 11.20%,70mm 處鐵素體含量最低,為 6.92%,中心 100mm 處鐵素體含量為 6.98%。從板坯表面到距表面 50mm 處,鐵素體含量從 7.52% 增加到 11.20%,之後下降到 70mm 處的 6.92%;從距板坯表面 60mm 處到板坯中心,鐵素體含量與表面相近,在 7% 左右波動。

2.2 節鎳型 316L 不鏽鋼板坯元素偏析行為

對 10 號不鏽鋼板行業坯試樣的微觀偏析觀察發現,鎳元素在奧氏體中富集、在鐵素體中貧乏;鉻、鉬、矽元素在鐵素體中富集、在奧氏體中貧乏;錳、氮元素在 γ、δ 兩相中分布較為均勻。在兩相晶界附近,從奧氏體向鐵素體一側,鎳呈負濃度梯度分布,而鉻、鉬則與之相反,且在相界面附近,鉻元素擴散較為明顯。

2.3 節鎳型 316L 不鏽鋼重熔試驗鑄錠微觀組織

不同冷卻速率下,316L 重熔試驗鑄錠的微觀組織差異顯著。爐冷試樣中,可觀察到少量平行排列的短棒狀鐵素體,還存在部分與其垂直的鐵素體,這些鐵素體是骨骼狀鐵素體分解的產物,通過金相觀察法測得的鐵素體含量為 2.71%,相比板坯中心鐵素體含量更低;EBSD 分析結果顯示,爐冷試樣中除鐵素體外,還存在少量 Chi 相,且鐵素體呈條狀分布在奧氏體晶粒內。

水冷試樣中,鐵素體呈現出明顯的枝晶狀結構,二次枝晶和三次枝晶清晰可見,枝晶間相互生長形成網狀結構,鐵素體含量為 22.40%,遠高於板坯中鐵素體含量,這是由於水冷保留了高溫鐵素體;EBSD 分析未發現析出相,鐵素體呈骨骼狀不連續地分布在奧氏體基體中以及晶界處。

2.4 節鎳型 316L 不鏽鋼板坯冷卻速率計算

通過相關經驗公式計算鑄坯斷面的冷卻速率分布,公式為 λ₂ = 44v^(-0.38)(其中 λ₂為 SDAS,v 為冷卻速率)。沿不鏽鋼板坯厚度方向,SDAS 逐漸升高,表面二次枝晶間距為 21.37μm,在距表面 80mm 處達到最大值 63.67μm,隨後在 60μm 附近波動,中心二次枝晶間距為 57.52μm;冷卻速率則逐漸降低,在板坯表面 30mm 範圍內大幅下降,在內部 60 - 100mm 範圍變化緩慢,冷卻速率從 6.69℃/s 降至 0.38℃/s。

重熔試驗鑄錠的 SDAS 與冷卻速率數據如下:爐冷試樣的二次枝晶間距為 88.91μm,冷卻速率為 0.16℃/s;水冷試樣的二次枝晶間距為 19.42μm,冷卻速率為 8.60℃/s。

三、討論:節鎳型 316L 不鏽鋼板坯凝固過程、冷卻速率影響及鐵素體分布機理

3.1 節鎳型 316L 不鏽鋼板坯平衡凝固過程分析

通過熱力學軟體計算可知,節鎳型 316L 不鏽鋼板坯在 1456℃時,液相中開始生成 δ 鐵素體;溫度降低至 1434℃時,液相中開始有奧氏體生成,此時 δ 鐵素體含量為 67.10%;溫度降至 1430℃時,δ 鐵素體含量達到最高值 67.60%,奧氏體含量增加到 14.40%;隨著冷卻繼續進行,δ 鐵素體含量逐漸減少,奧氏體含量隨之增加。在 1413℃時,液相完全消失,此時鐵素體含量為 63.10%,奧氏體含量為 36.90%;當溫度降低至 1207℃時,δ 鐵素體消失,體系中只存在奧氏體;溫度降至 865℃時,σ 相開始析出。其中,[1434, 1456]℃為 L + δ 雙相區,[1413, 1434)℃為 L + δ + γ 三相區,[1207, 1413)℃為 δ + γ 雙相區,[865, 1207)℃為 γ 單相區,凝固順序為 L→L + δ→L + δ + γ→δ + γ→γ,凝固模式為 FA 模式。

3.2 冷卻速率對節鎳型 316L 不鏽鋼板坯鐵素體形貌與含量的影響

在節鎳型 316L 不鏽鋼板坯中觀察到的骨骼狀、板條狀、網狀和塊狀鐵素體,均為 FA 凝固模式的產物。在表面高冷卻速率區域,鐵素體形貌為骨骼狀和板條狀;在距板坯表面 40mm 處冷卻速率較低區域,板條狀鐵素體消失,出現塊狀鐵素體;距板坯 70mm 處出現局部網狀鐵素體;在板坯中心,因冷卻速率低,網狀鐵素體分解為短棒狀鐵素體。

冷卻速率對鐵素體的生長及轉變行為有著重要影響,在 FA 模式下,隨著冷卻速率降低,鐵素體形貌逐漸由樹枝狀鐵素體轉變為骨骼狀、板條狀、塊狀、網狀、短棒狀,這種轉變進程與固態相變的完成度相關。冷卻速率對鐵素體含量的影響體現在兩個方面:一是對凝固過程的影響,二是對凝固結束後固態相變過程的影響,且這兩方面對鐵素體含量的作用方式不同。

在凝固階段,冷卻速率會影響初生鐵素體含量和鐵素體的枝晶間距。重熔試驗的水冷條件下,高冷卻速率抑制了包晶反應的進行,保留了更多高溫鐵素體,且這些高溫鐵素體的枝晶間距更小,而枝晶間距又進一步決定了固態相變的最大擴散距離。熱力學計算結果顯示高溫鐵素體含量在 60% 以上,但保留高溫組織的水冷試樣中鐵素體含量僅為 22.4%。在板坯中心以及爐冷試樣中,鐵素體形貌變為短棒狀鐵素體,骨骼狀鐵素體經歷了較為完全的固態相變,分解為短棒狀和條狀的鐵素體,且在板坯中心 EPMA 結果中,鐵素體附近存在富 Cr 元素的區域,這表明板坯中心經歷了充分的固態相變反應。相關研究指出,固態相變階段冷卻速率的影響需考慮相變過程中的擴散時間以及由枝晶間距決定的最大元素擴散距離,在 FA 模式下,奧氏體在鐵素體相邊界擴散距離與擴散時間存在 d ∝ (D_Ni^γ t)^(1/2)(其中 d 為擴散距離,D 為 Ni 在奧氏體中的擴散係數,上標 γ 表示在奧氏體相中擴散,下標為 Ni 元素,t 為擴散時間)的關係,且鐵素體的枝晶間距與時間呈 0.34 次方關係。因此,當冷卻速率降低時,擴散距離的增加比枝晶間距的增加更為顯著,進而減弱固態相變的程度,最終使室溫下的殘餘鐵素體含量有所增加。

3.3 節鎳型 316L 不鏽鋼板坯鐵素體 「M」 型分布的形成機理

節鎳型 316L 不鏽鋼板坯表面因冷卻速率極高,鐵素體的枝晶間距極小,初生鐵素體的固態相變轉變較為完全,所以表面鐵素體含量較低。此外,板坯在二冷區經歷表面溫度回升,初始凝固的 δ 鐵素體經過保溫有所消除。

在距表面 10 - 50mm 的位置,隨著與表面距離增加,冷卻速率降低,導致整個凝固和固態相變過程的時間逐漸延長,鐵素體枝晶間距增加(SDAS 由 20μm 增加到 47μm)比固態相變的擴散距離增加更明顯,固態相變不充分,因此室溫鐵素體含量有所增加。

在距表面 50 - 90mm 的位置,鐵素體枝晶間距(SDAS)穩定在 60μm,隨著距離增加,板坯靠近中心位置冷卻速率降低,固態相變時間充足且轉變更加充分,室溫鐵素體含量有所降低。在距離表面 50mm 位置,受枝晶間距和固態相變程度的雙重影響,鐵素體含量達到極大值。綜上,不鏽鋼板坯沿厚度方向鐵素體 「M」 型分布是冷卻速率對初始凝固枝晶間距和固態相變綜合作用的結果。

四、結論:節鎳型 316L 不鏽鋼板坯鐵素體及冷卻速率相關特性總結

節鎳型 316L 不鏽鋼板行業坯鐵素體含量在 6.92% 到 11.20% 範圍內變化,整體呈 「M」 型分布,其中板坯表面鐵素體含量為 7.52%,50mm 處鐵素體含量最高,達到 11.20%,中心位置鐵素體含量為 6.98%。

節鎳型 316L 不鏽鋼板坯中的鐵素體主要以骨骼狀形貌存在,沿板坯厚度方向從表面到中心,鐵素體形貌依次呈現為樹枝狀鐵素體、骨骼狀鐵素體、板條狀鐵素體、塊狀鐵素體、網狀鐵素體、短棒狀鐵素體,且通過熱力學計算可知,該不鏽鋼板坯的凝固模式為 FA 模式。

從節鎳型 316L 不鏽鋼板坯表面到中心,二次枝晶間距逐漸增加,在距表面 50mm 範圍內變化迅速,在板坯內部變化不大。研究表明,該不鏽鋼板坯鐵素體呈現 「M」 型分布的原因,是冷卻速率對初始凝固枝晶間距和固態相變綜合作用的結果。

在水冷和爐冷兩種不同冷卻條件下,節鎳型 316L 不鏽鋼重熔試驗鑄錠中室溫鐵素體含量存在明顯差異,分別為 22.40% 和 2.71%。其中,水冷試樣中的鐵素體呈枝晶狀結構,爐冷試樣中的鐵素體則為短棒狀和條狀,並且在爐冷試樣中還觀察到了少量的 Chi 相。